ПАТ «Запоріжсталь», спільне підприємство Групи Метінвест – комбінат з повним металургійним циклом. Спеціалізація «Запоріжсталі»— високоякісний гарячекатаний рулон і лист, холоднокатаний лист, рулон з вуглецевих і низьколегованих сталей, а також сталева стрічка, чорна жерсть, товарний чавун, товарні сляби.

Комбінат постачає продукцію до понад 50 країн світу, забезпечуючи валютні надходження до економіки України. Основними споживачами продукції комбінату є виробники зварних труб, підприємства автомобільного, транспортного, сільськогосподарського машинобудування, виробники побутової техніки.

Проєктні потужності комбінату «Запоріжсталь» дозволяють виробляти близько 4,2 млн тонн чавуну, 4 млн тонн сталі, 3,7 млн тонн гарячого прокату, 1,2 млн тонн холодного прокату.

За 90 років свого існування комбінат «Запоріжсталь» виробив: 256 млн тонн чавуну, 274 млн тонн сталі , 214 млн тонн прокату.

«Запоріжсталь» стабільно працює, впроваджує проєкти екологічної модернізації виробничих потужностей. З 2012 року в екологічну модернізацію «Запоріжсталі» інвестовано понад 16 млрд гривень. Найбільші з реалізованих проєктів – екологічна реконструкція аглофабрики, модернізація доменних печей з установкою сучасних аспіраційних систем ливарних дворів і бункерної естакади, будівництво єдиної в Україні лінії солянокислотного травлення в цеху холодної прокатки, введення в експлуатацію комплексу повернення промислово-зливових стоків тощо.

«Запоріжсталь» є бюджетоутворюючим підприємством для регіону, одним з найбільших донорів бюджету. «Запоріжсталь» – драйвер сталого розвитку в Запорізькому регіоні. За підтримки підприємства в у Запоріжжі втілюються проєкти з культури, освіти, спорту, патріотичного виховання, благоустрою, волонтерства. Попри всі труднощі, викликані повномасштабним вторгненням рф, «Запоріжсталь» залишається однією з опор Сил оборони України та Запорізького регіону. Наша гордість – професіональна команда, де поважають виробничі династії та цінують внесок кожного у спільну справу.

ІСТОРІЯ

В 2017 році громадська екологічна ініціатива «Врятуємо Дніпро разом!», що реалізується ПАТ «Запоріжсталь» спільно з Національним заповідником «Хортиця», Запорізької обласною організацією товариства рибалок та мисливців і федерацією підводного полювання, дайвінгу та рибальства, стала переможцем конкурсу «BestinCSR» ділового журналу «Стійкий бізнес». За підсумками голосування читачів журналу та експертного співтовариства екологічна акція комбінату визнана кращою громадською ініціативою в Україні.

20 травня 2017 року у відділенні жерсті цеху холодної прокатки № 1 ПАТ «Запоріжсталь» відбувся перший етап відкритого Кубка України з дрон-рейсингу Zaporizhstal Dron Racing CUP 2017. Організатором змагань виступила ліга дронів України Rotor GP Ukraine, генеральним партнером заходу став комбінат «Запоріжсталь».

У 2017 році у Запоріжжі в рамках реалізації реформи охорони здоров’я в Україні відкрито Запорізький обласний центр екстреної медичної допомоги та медицини катастроф. ПАТ «Запоріжсталь» в рамках програми соціального партнерства направив на створення Запорізького обласного центру 12 млн гривень.

У 2017 році «Запоріжсталь» впроваджує практику ремоторизації маневрових тепловозів як ефективну міру продовження терміну експлуатації власного локомотивного парку, в складі якого 80 тепловозів.

5 жовтня 2017 року на комбінаті відкрито інноваційний центр навчання «Кампус». ПАТ «Запоріжсталь» переходить на якісно новий рівень навчання співробітників підприємства методології та інструментів Бережливого підприємства.

5 листопада 2017 вперше в Запоріжжі за підтримки «Запоріжсталі» відбувся масштабний Zaporizhstal Half Marathon 2017, загальна кількість учасників з усієї України та інших країн склала 1500 осіб.

«Запоріжсталь» завершив роботи з докорінного відновлення доменної печі №3, агрегат введено в експлуатацію. Комбінат «Запоріжсталь» першим в Україні створив інтелектуальну модель доменної печі, яка підвищила ефективність реконструкції, скоротив терміни робот втричі з 2 років до 8 місяців. ДП №3 отримала нову систему аспірації, яка забезпечує очистку викидів від пилу на рівні 20 мг/м3. При будівництві використовувався метод великовузлового складання елементів печі.

18 грудня 2017 року комбінат «Запоріжсталь» закупив сучасний реанімобіль невідкладної допомоги пацієнтам Запорізької дитячої багатопрофільної лікарні № 5.

У квітні 2018 року «Запоріжсталь» Групи Метінвест завершив важливий екологічний проєкт – модернізацію газоочисних систем агломашин №1-6. Інвестиції в реалізацію проєкту перевищили 1,2 млрд гривень.

28 травня 2018 року в м. Запоріжжі за підтримки «Запоріжсталі» вперше відбулося масштабне спортивне сімейне свято «Яскравий Забіг».

В червні 2018 року «Запоріжсталь» відповідно до програми технологічної модернізації виробничого обладнання виконав капітальний ремонт 2-го розряду з елементами модернізації доменної печі № 5. Фінансування капітального ремонту склала понад 200 млн гривень.

28 жовтня 2018 року в Запоріжжі відбувся 2nd Zaporizhstal Half Marathon. Організатором виступила компанія Run Ukraine за підтримки титульного спонсора комбінату «Запоріжсталь». У напівмарафоні взяли участь понад 1 700 осіб, підтримали бігунів більше 5 000 вболівальників.

У день свого 85-річного ювілею, 16 листопада 2018 року комбінат «Запоріжсталь» отримав підтвердження про встановлені рекорди, зареєстровані в Національному проєкті рекордів України. Це будівництво доменної печі №3 і реалізація громадської екологічної ініціативи «Врятуємо Дніпро разом!».

У березні 2019 року «Запоріжсталь» у межах програми екологічної модернізації підприємства ввів в експлуатацію сучасний комплекс перехоплення промислово-зливових стоків. Це дозволяє скоротити скидання промислових вод у Дніпро на 5 млн. м3 на рік. Інвестиції в проєкт становили 58,5 млн гривень.

У липні 2019 року «Запоріжсталь» завершив роботи з будівництва нової дороги Північне шосе, яка з’єднала Заводський район з центром міста. Нова дорога повністю відповідає сучасним стандартам будівництва та сертифікована Державною архітектурно-будівельною інспекцією України. Північне шосе побудовано без залучення бюджетних коштів, на проєкт підприємство направило 220 млн гривень.

7 липня 2019 року в Запоріжжі відбувся наймасовіший в Україні «Яскравий заплив» через Дніпро, організований за підтримки генерального партнера спортивного свята комбінату «Запоріжсталь». У заході взяли участь близько 1 000 спортсменів – професіоналів та аматорів .

15 вересня 2019 року в Запоріжжі за підтримки комбінату відбулися масштабні велозмагання «Сталевий кубок». Сумарно в шосейній і крос-кантрі гонці взяли участь понад 2 000 осіб.

В 2019 році «Запоріжсталь» реконструював два футбольних поля на тренувальній базі дитячої юнацької спортивної школи «Металург».

У березні 2020 року В Україні ввели карантин через пандемію коронавірусу. Створений на підприємстві оперативний штаб по боротьбі з коронавірусом на підставі рекомендацій ВООЗ і МОЗ України розробив і впровадив ряд ефективних заходів, які дозволили максимально захистити колектив від сплеску пандемії і знизити загрозу для запоріжсталівців. Зокрема, частину адміністративно-управлінського персоналу переведено у віддалений режим роботи без втрати зарплат та премій, інших робітників, які не можуть виконувати свою роботу віддалено, комбінат забезпечив засобами індивідуального захисту, дезінфекції, впроваджено безкоштовне тестування, розширено програми медичного страхування та обслуговування, тощо. Встановлені системи температурного скрінінгу на основних прохідних підприємства для своєчасного виявлення персоналу з ознаками захворювання та надання своєчасної медичної допомоги.

У 2020 році До Дня державного прапора та Дня незалежності України комбінат «Запоріжсталь» ініціював патріотичну акцію: над р. Дніпро майорів державний прапор площею 400 м2. Національний символ розмістили на арочному мості, який з’єднує житлові масиви Запоріжжя з островом Хортиця.

З 2021 року «Запоріжсталь» першим серед промислових підприємств Запоріжжя розпочав передачу даних екологічного онлайн-моніторингу викидів у відкритий доступ.

Починаючи з квітня 2021 року «Запоріжсталь» відвантажує сертифікований Міністерством охорони здоров’я медичний кисень для потреб лікарень. Тільки в 2021 році географія відвантажень рятівного кисню складала 17 областей, а загальний об’єм переданого медичного препарату до грудня-21 сягнув 4441 тонни. На жаль, через військові дії рф на території України порушено логістику, тому обсяги постачання медичного кисню звузилися до лікарень Запорізької та Дніпропетровської областей. Однак «Запоріжсталь» продовжує передавати лікарський засіб на безкоштовній основі. Середньомісячне відвантаження на адресу лікарень сягає 60 тонн.

21 квітня 2021 року в Запорізькій обласній інфекційній клінічній лікарні ввели в експлуатацію сучасну кисневу станцію, будівництво якої профінансував комбінат «Запоріжсталь» Групи Метінвест за підтримки Фонду Ріната Ахметова.

В 2021 році розпочався проєкт національного масштабу – комплексне відновлення головної дестинації Запоріжжя острову Хортиця. Початок втіленню задуму поклало підписання у історико-культурному комплексі «Запорозька Січ» меморандуму між Міністерством культури і інформаційної політики України, Запорізькою обласною державною адміністрацією та комбінатом «Запоріжсталь» Групи Метінвест. Меморандум закріпив консолідацію зусиль держави і бізнесу для комплексного відновлення острова Хортиця. Метінвест повністю профінансував розробку концепції проєкту реконструкції Музею історії Запорізького козацтва та Кургану єдності на острові та забезпечував повний супровід втілення задуму в життя

До Дня Державного Прапора і на честь 30-річчя Незалежності України комбінат «Запоріжсталь» Групи Метінвест встановив національний прапор на вантовому мосту в Запоріжжі, який поєднує лівобережну частину Запоріжжя з о. Хортиця Величезний стяг розташували на пілоні моста на найвищій точці над р. Дніпро — в 95 м від поверхні води.

У грудні 2021 року «Запоріжсталь» Групи Метінвест виконав капітальний ремонт відділення Запорізької обласної інфекційної клінічної лікарні, яке раніше постраждало від пожежі. Фінансування відновлювальних робіт склало близько 6 млн гривень.

Повномасштабне вторгнення рф на територію України, зокрема загострення воєнних дій у Запорізькому регіоні змусило «Запоріжсталь» у березні 2022 року перевести частину обладнання в режим гарячої консервації. У стан «тихого ходу» підприємство ввійшло вперше за часів Другої світової війни. Вже за 33 дні виробничі потужності були поновлені, але лише на 50% через блокаду українських портів.

На базі комбінату з березня 2022 року працює розподільчий гуманітарний центр, який приймає гуманітарну допомогу від міжнародних партнерів проєкту «Рятуємо життя», формує гуманітарні набори та доставляє їх українцям у 13 областях країни. За час роботи штабу прийнято та оброблено понад 8 тис. тонн продуктів харчування, одягу, гігієни, медичних та побутових товарів. До споживачів було доставлено понад 1 млн продуктових та гігієнічних наборів.

У травні 2023 року за дорученням Президента України Володимира Зеленського, за сприяння Запорізької обласної військової адміністрації та Запорізької міської ради у партнерстві з Групою Метінвест та комбінатом «Запоріжсталь» стартував проєкт з відбудови будинку, який постраждав від ворожих обстрілів. Соціально відповідальний бізнес спрямував на реалізацію проєкту реконструкції 50 мільйонів гривень.

Комбінат «Запоріжсталь», як і кожен його працівник, націлений у своїй праці на зміцнення економічного фронту країни, захист рідного міста та містян та допомогу тим, хто цього найбільше потребує. Ця єдність наближає нашу спільну Перемогу.

2012 рік став визначальним для подальшого інноваційного розвитку комбінату «Запоріжсталь». На підприємство приходить новий, ефективний власник – Група Метінвест.

Генеральним директором підприємства призначено Ростислава Шурму, який має ефективний досвід роботи на металургійних підприємствах Метінвесту.

На «Запоріжсталі» розроблена і впроваджується програма з підвищення ефективності та модернізації виробництва, поліпшення умов праці та промислової безпеки. Починаючи з серпня 2012 року, на комбінаті відзначено зростання обсягів виробництва, підвищення ефективності, зниження собівартості продукції. Комбінат виходить на беззбитковий рівень виробництва.

«Запоріжсталь» веде активну екологічну модернізацію виробничих потужностей. Підприємство послідовно реалізує всі природоохоронні заходи в рамках тристоронньої угоди між комбінатом, Запорізькою обласною радою і Міністерством екології та природних ресурсів України.

Позначивши одним зі своїх ключових пріоритетів підвищення рівня промислової безпеки, «Запоріжсталь» збільшив інвестування соціальних програм, що реалізуються на підприємстві. Починаючи з серпня 2012 року, співробітників забезпечено новим сучасним спецодягом, ефективними засобами індивідуального захисту, на гарячих дільницях у цехах встановлені промислові кондиціонери.

У жовтні 2012 року після тривалої перерви комбінат «Запоріжсталь» відновив співпрацю з Запорізьким річковим портом з відвантаження своєї продукції. З 2012 по 2019 рік «Запоріжсталь» відправив споживачам із різних країн світу через Запорізький річковий порт близько 4,6 млн тонн металопродукції.

З 2012 року «Запоріжсталь» поновив громадську екологічну ініціативу «Врятуємо Дніпро разом!». В межах акції за 11 років висаджено близько 1 800 дерев, зібрано понад 185 тонн сміття, у Дніпро випущено близько 190 тисяч особин риби, встановлено 8600 нерестових площ, 30 гнізд на воді і 30 годівниць для птахів. За цей період у акції взяли участь близько 10 000 людей.

У грудні 2012 року на «Запоріжсталі» входить в роботу сучасний високотехнологічний базисний склад вугілля комплексу установки із вдування пиловугільного палива в доменному виробництві. Повний обсяг інвестицій у реалізацію проєкту 1 млрд грн., включаючи БСУ – 350 млн грн. Реалізація проєкту дозволила ПАТ «Запоріжсталь» знизити використання в доменному виробництві природного газу, знизити витрату коксу.

У січні 2013 року підписано меморандум про співпрацю з Федерацією легкої атлетики України. Комбінат встановлює щомісячні іменні стипендії провідним спортсменам Запорізькій області – олімпійським чемпіонам і призерам, чемпіонам світу та Європи, серед яких Марія Ремінь, Олеся Повх, Олексій Касьянов, Олег Степко, Анна Гацько, Юрій Кушнірук, Кирило Долгов, Богдан Панченков, Аліна Скобельська, Анна Мельниченко.

У 2013 році в Запоріжжі, за ініціативи «Запоріжсталь», започатковано конкурс соціальних проєктів «Ми – це місто», в рамках корпоративних соціальних програм Групи Метінвест. За 7 років існування «Ми – це місто» до участі в конкурсі подано 1653 заявки, 330 з них перемогли та отримали гранти на реалізацію. Загальний бюджет конкурсу сягнув 23 мільйонів гривень, які вкладено в проєкти з покращення інфраструктури, розвитку волонтерства та патріотизму, культури, освіти і спорту Запоріжжя та області.

У травні 2013 року на «Запоріжсталі» завершено масштабний екологічний проєкт з модернізації агломераційного виробництва. Введено в дію комплекс нового обладнання – агломашина № 1, високотехнологічна газоочистка з двома потужними електрофільтрами, ексгаустерне відділення і компресорна станція. Екологічний ефект – зниження викидів пилу і газу в атмосферу на рівні до 10 % від загальної кількості викидів комбінату. Обсяг інвестицій в проєкт – 240 млн. грн.

У жовтні 2013 року у виробничій структурі комбінату почав роботу новий цех – цех металовиробів, який очолив амбітний молодий керівник Роман Слободянюк. Технічні можливості та встановлене обладнання цеху металовиробів дозволяють щомісяця виробляти з листової продукції комбінату близько 1200 тонн просічно-витяжного листа товщиною від 2 до 6 мм; порядку 300 тонн гнутих профілів стандартних і нестандартних розмірів; 1500 тонн гарячекатаного і холоднокатаного мірного листа товщиною від 0,8 до 8 мм.

У 2014 році модернізована доменна піч № 4, побудовані нова лінія соляно-кислотного травлення в ЦХП № 1 і нова газоочистка на агломашині № 2. На реалізацію цих проєктів спрямовано майже 1, 5 млрд. гривень.

У 2014 році у відповідь на військову агресії рф на Донбасі трудові колективи «Запоріжсталь», «Запоріжвогнетрив», «Запоріжкокс», ЗЛМЗ, «Запорізький залізорудний комбінат» виступили за мир і злагоду в суспільстві, правопорядок, сильну економіку і єдину Україну. «Запоріжсталь» спільно з Фондом Ріната Ахметова допомагають сім’ям-переселенців, які постраждали внаслідок загострення воєнних дій на Донбасі.

У 2014 році «Запоріжсталь» інвестував близько 4 млн грн. у відновлення та медичне оснащення інфекційно-боксованого відділення для маленьких дітей 5-ї дитячої лікарні м Запоріжжя.

У грудні 2014 року «Запоріжсталь» одним з перших серед металургійних підприємств України впровадив систему QR-кодування готової продукції на базі системи SAP Mobile Inventory Management для автоматизації процесу інвентаризації та відвантаження готової продукції.

У березні 2015 року «Запоріжсталь» ввів в експлуатацію комплекс переробки шлаків «АМКОМ» для утилізації промислових відходів з метою зниження впливу на навколишнє середовище.

28 квітня 2015 року на «Запоріжсталі» відбулося відкриття заводського скверу імені Віталія Антоновича Сацького, який керував комбінатом 26 років, з 1986 по 2012 рр.

У липні 2015 року «Запоріжсталь» в рамках стратегії технологічної модернізації Групи Метінвест повністю ввів в експлуатацію нове газоочисне обладнання на агломашині №2 з обсягом інвестицій близько 80 млн грн.

У листопаді 2015 року комбінат «Запоріжсталь» став новим унікальним майданчиком для екстремальних трюків, який виконав кращий український майстер BMX Василь Лук’яненко.

У грудні 2015 року дитяча футбольна школа запорізького «Металурга» опинилася під загрозою зникнення: в зв’язку з ліквідацією команди припинилося фінансування і навчального закладу, постало питання про подальшу участь команд у чемпіонаті дитячо-юнацької футбольної ліги України. Для збереження багаторічних традицій юнацького футболу в Запоріжжі «Запоріжсталь» профінансував команду ДЮСШ «Металург» у виїзних турах, облаштував місце для тренувань, забезпечив екіпіровкою і всім необхідним. З 2016 по 2019 рр. сума фінансової допомоги «Запоріжсталі» склала 32,5 млн гривень.

У січні 2016 року для підвищення ефективності виробництва «Запоріжсталь» впровадив автоматизовану диспетчеризацію на основі технології GPS на автотранспорті комбінату.

1 листопада 2016 року комбінат «Запоріжсталь» розпочав масштабну реконструкцію доменної печі № 3. Інвестиції в проєкт екологічної модернізації склали близько 1,5 млрд грн.

За підсумками 2016 року «Запоріжсталь» Групи Метінвест, згідно технологічної стратегії, спрямованої на екологічну модернізацію, інвестував в розвиток і оновлення виробництва 1,8 млрд гривень.

У 1994 році – вперше в практиці експлуатації широкосмугових прокатних станів – на «Запоріжсталі» впроваджено енергозберігаючу технологію прямого (транзитного) прокату слябів, без попереднього підігріву в методичних печах. При цьому на виробництві 1 тонни продукції досягнуто зниження витрати природного газу на 75 %.

«Злиток – сляб – рулон» – вперше в Україні за такою схемою в 1997-1998 роках «Запоріжсталь» випускає новий вид продукції для трубної промисловості країни: гарячекатані рулони масою до 16 тонн. До цього максимальна маса рулону не перевищувала 8 тонн.

У 2000 році в обтискному цеху підприємства входить в дію АСУ нагріву злитків в нагрівальних колодязях – значущий енергозберігаючий захід. Витрата умовного палива при виробництві продукції знижена до 5 кг / т, також знижено угар металу – на 2 кг / т продукції.

У 2003 році на комбінаті «Запоріжсталь» вводиться в дію система управління якістю, покликана привести якість продукції у відповідність з міжнародними стандартами.

У 2008 році на «Запоріжсталі» розроблена Інтегрована система менеджменту якості, екології та охорони праці, підтверджена сертифікатом компанії «Бюро Верітас Україна». У 2008 році в доменному цеху комбінату «Запоріжсталь» починається будівництво установки для вдування пиловугільного палива. Установка входить в роботу в жовтні 2011 року. У 2004 році підприємство вводить в дію реконструйовану ДП № 2, з установкою безшахтних апаратів з купольними пальниками. Введення її в роботу дозволило комбінату вивести з експлуатації ДП №1.

У 2009 році на острові Хортиця відкривається історико-культурний комплекс «Запорізька Січ». Генеральним спонсором будівництва виступив комбінат «Запоріжсталь», який інвестував у будівництво комплексу більше 12 млн. грн.

У січні 1971 року за високі виробничі показники «Запоріжсталь» нагороджений орденом Жовтневої Революції.

У 1974 році в сталеплавильному виробництві комбінату введена в експлуатацію перша в Україні двованна піч ДСА-1, продуктивність якої в 2,5 рази перевищувала продуктивність звичайних печей.

У вересні 1977 року в сталеплавильному виробництві підприємства освоєний метод безстопорного розливання металу, завдяки застосуванню на сталерозливних ковшах найсучасніших на той момент шиберних затворів.

3 лютого 1978 на «Запоріжсталі» була виплавлена стомільйонна тонна сталі, а 26 вересня – стомільйонна тонна чавуну з дня пуску домни № 1.

18 червня 1983 на безперервному чотирьохклітковому прокатному стані «Запоріжсталі» була прокатана стомільйонна тонна прокату.

У 1990-ті роки – час формування національної економіки – «Запоріжсталь» активно формує маркетингову діяльність, веде велику роботу з пошуку нових ринків збуту. До 1994 року на комбінаті «Запоріжсталь» освоєно виробництво нових 19 видів гаряче- і холоднокатаного листа та стрічки для машинобудівної галузі України.

У період 1990-х років на комбінаті тривають процеси модернізації та автоматизації транспортного господарства. У 1992 році на залізничній станції Східна вводиться в експлуатацію автоматична система вагового контролю завантаження вагонів.

У грудні 1952 на «Запоріжсталі» – вперше в країні – отримано перші плавки на кисневому дутті, їх технологія була відпрацьована спільно з фахівцями Центрального НДІ чорної металургії.

З 1954 року комбінат переходить на промислове застосування кисню в сталеварінні. Середня тривалість плавки при цьому зменшується на дві години, а з квадратного метра поду сталеплавильники знімають на 100 тонн сталі більше.

У 1956 році на кіноекрани країни виходить культовий художній фільм «Весна на Зарічній вулиці», де в ролі сталевара Сашка Савченка знімається актор Микола Рибніков. Зйомки цього кінофільму проходили зокрема і на комбінаті «Запоріжсталь», а вживатися в образ сталевара Рибнікову допомагав молодий запоріжсталівський сталевар Григорій Пометун. У 1953 році, коли Григорію Пометуну було 23 роки, він уже очолював молодіжну бригаду і домігся звання «Кращий сталевар Радянського Союзу». Звання Героя Соцпраці Григорію Костянтиновичу присвоїли, коли йому було 28 років.

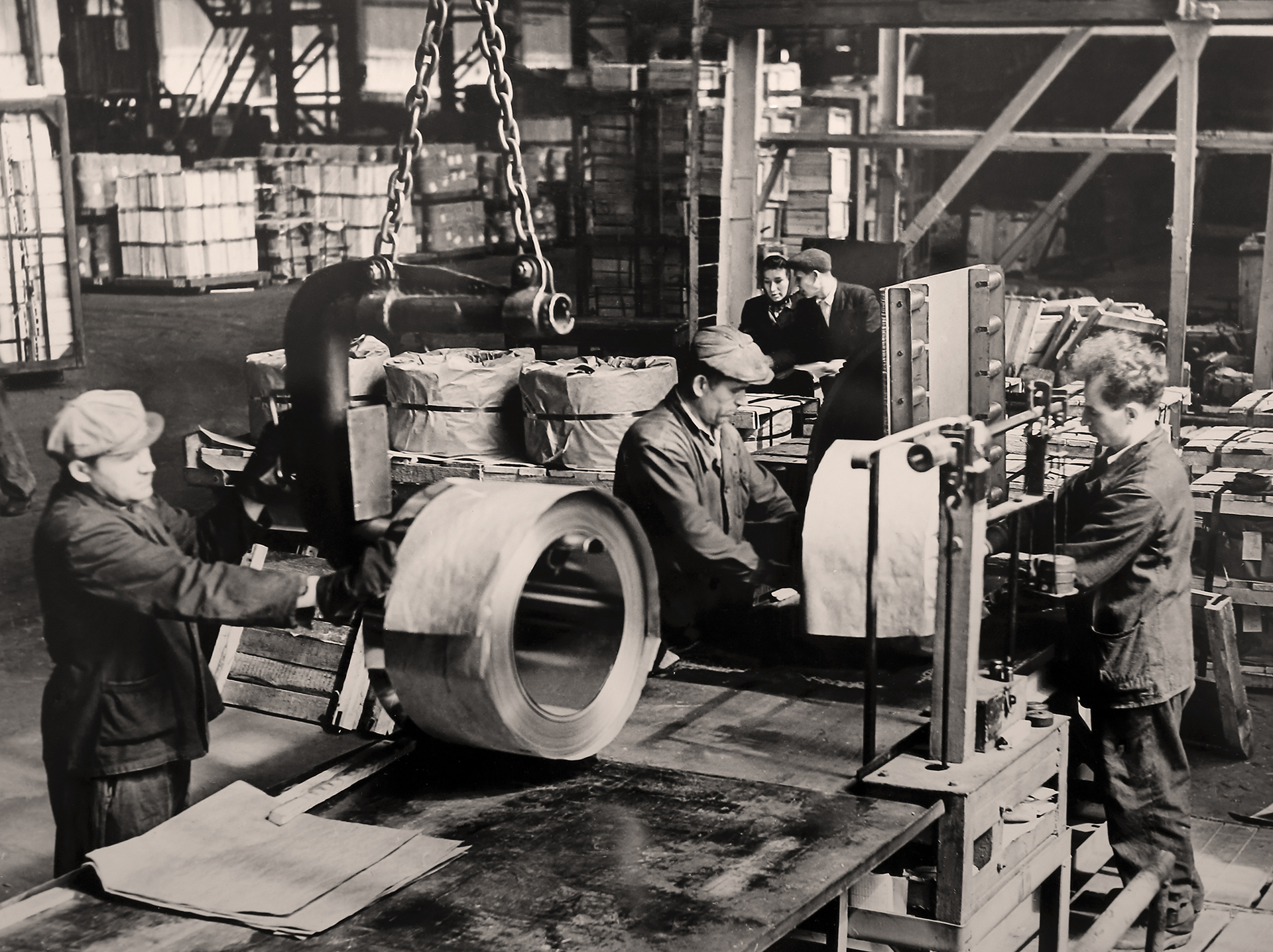

У 1957 році на «Запоріжсталі» – вперше в країні – виробництво гарячекатаного листа переведено на рулонний спосіб.

У 1959 році на комбінаті – вперше в країні – освоєно виробництво холодногнутих профілів. Машинобудівні підприємства країни отримали заготовки, що не потребують додаткової обробки.

У 1960 році в доменному виробництві комбінату освоєна виплавка феромарганцю. На його виробництво йде менше коксу та марганцевої руди, ніж на інших заводах. Запоріжсталівський феромарганець дозволив почати виробництво нових високоміцних видів сталі для перших штучних супутників Землі.

У 1961 році входить у дію третій профілегибочний стан, у квітні 1966-го – вводиться в експлуатацію новий агрегат «1-4А». Протягом перших семи років роботи цех виробив 1 мільйон тонн гнутих профілів. Запорізький цех гнутих профілів був єдиним у країні. Попит на його продукцію виявився настільки величезним, що стани працювали в цілодобовому режимі.

У 1962 році на «Запоріжсталі» розпочинає роботу ливарний цех. На той момент – найбільший в Європі, де для виробництва виливниць використовується чавун першої плавки. Вперше у світовій практиці в новому ливарному цеху для виготовлення форм і стрижнів застосовуються практичні рідкорухові самотвердіючі суміші – ефективні для виготовлення великих форм і стрижнів.

Незабаром ліцензії на виробництво рідкорухомих самотвердіючих сумішей у комбінату «Запоріжсталь» закуповують металургійні компанії Англії, Франції, Японії – для застосування на своїх підприємствах. Начальнику ливарного цеху Андрію Ткаченко, під керівництвом якого освоєно виробництво рідкорухомих самотвердіючих сумішей, була присуджена Ленінська – найпрестижніша премія країни.

У квітні 1963 року на «Запоріжсталі» входить в дію перша черга цеху холодної прокатки № 3. На стані «2800» йде прокатка великогабаритних листів з нержавіючих і складнолегірованних сталей.

У 1965 році на комбінаті «Запоріжсталь» починає працювати центральна лабораторія обчислювальної техніки. Згодом обчислювальний центр підприємства першим у вітчизняній металургії вводить в дію керуючий комплекс «листопрокату», який відстежує рух металу в реальному часі.

Напад нацистської Германії на Радянський союз у 1941 році в ході Другої світової війни перериває розвиток комбінату «Запоріжсталь». 18 серпня 1941 року робота заводу була повністю зупинена.

У жовтні 1941 року в важких умовах фронту, що наближається, був завершений демонтаж основного устаткування комбінату «Запоріжсталь», в глибокий тил відправлено понад 50 тисяч тонн унікального металургійного обладнання. Пізніше воно було змонтовано на заводах в Росії. Так, на Магнітці запоріжсталівські мартенівці освоїли виплавку броньової сталі в великовантажних печах з основним склепінням.

Післявоєнне відновлення комбінату «Запоріжсталь» стає пріоритетним завданням для країни. У червні 1947 року входить в роботу відновлена ДП № 3, в червні 1948 – ДП № 4. Цей агрегат став першою в країні суцільнозварною домною: зварювання корпусу ДП № 4 фахівці здійснили всього за 34 дні.

До грудня 1949 року «Запоріжсталь» відновив сталеплавильне виробництво і вийшов на довоєнний рівень виробництва.

Після 1945 року економіка країни гостро потребувала листової сталі для автомобільної промисловості. Тому вся увага запоріжсталівців була звернута на відновлення прокатного виробництва. У липні 1947 року прокатав перші злитки відновлений слябінг, в серпні – безперервний стан гарячої прокатки.

У листопаді 1948 на комбінаті освоєна прокатка широкосмугового конструкційного автолиста. Він використовувався на Горьківському автомобільному заводі при виробництві першого автомобіля «Побєда».

За освоєння виробництва тонкого холоднокатаного листа, гостро необхідної для автомобіле- і сільськогосподарського машинобудування, «Запоріжсталь» в 1947 році нагороджений орденом Леніна.

31 грудня 1950 року ввели в експлуатацію цех із виробництва білої жерсті. Для освоєння нової технології 26 молодих прокатників поїхали вчитися до Новосибірська. На початку 1952 року триклітьовий стан №1, який виробляв білу жерсть, вийшов на проєктну потужність.

У серпні 1951 на «Запоріжсталі» в експлуатацію введено агломераційний цех.

У травні 1929 року уряд країни приймає рішення про будівництво в Запоріжжі великого промислового комплексу чорної і кольорової металургії. Головним стає споруда Дніпровського промислового комбінату, куди спочатку входив завод листових сталей – сучасний ПАТ «Запоріжсталь».

Будівництво «Запоріжсталі» стартує в січні 1931 року. Проєкт нового заводу розроблений всесоюзним інститутом «Гіпромез».

У жовтні 1932 року на проммайданчик майбутнього комбінату «Запоріжсталь» подає електроенергію щойно побудована ДніпроГЕС, найбільша на той момент гідроелектростанція країни.

16 листопада 1933 – день народження металургійного комбінату «Запоріжсталь». На підприємстві отримано перший випуск запоріжсталівського чавуну на ДП-1 – на свій час піч є найпотужнішою в Україні, її об’єм – 960 кубометрів.

Новий завод стає найбільшим у Європі металургійним підприємством з проєктною потужністю в 1,2 млн т чавуну і 1,4 млн т сталі.

У 1934 році на «Запоріжсталі» входить в роботу ДП № 2, а в 1938 році – ДП № 3, в той час найбільша в світі, її об’єм 1300 кубометрів.

У 1935 року на комбінаті вступає в дію перша мартенівська піч. Слідом за нею в експлуатацію вводяться ще відразу дві мартенівських печі – також вперше у світовій металургії.

У 1937 році на підприємстві входить в експлуатацію перший вітчизняний слябінг. Він стає першим не тільки в країні, але і в Європі, і всього третім у світі.

У 1938 році на «Запоріжсталі» запрацював перший у Європі безперервний стан гарячої прокатки тонколистової сталі. За своєю потужністю та пропускною здатністю новий цех не має аналогів у Європі.

У 1939 року входить в роботу цех холодної прокатки № 1.

До 1940 року «Запоріжсталь» випускає 70 відсотків сталевого листа з усього, що вироблявся в той час у країні. З цього моменту сільськогосподарське машинобудування і автомобілебудування країни отримало тонкий листовий прокат вітчизняного виробництва.

РОЗВИТОК

БЕЗПЕРЕРВНЕ ВДОСКОНАЛЕННЯ

Програма безперервного вдосконалення стартувала на ПАТ «Запоріжсталь» у серпні 2012 року. Безперервне вдосконалення – комплексний системний підхід до вирішення виробничих проблем, оптимізація виробничих процесів для зниження витрат сировини, матеріалів, часу виробничого циклу і поліпшення якості продукції.

Мета програми – зробити так, щоб кожен співробітник міг виявляти існуючі проблеми, визначати їх першопричини і впроваджувати системні рішення щодо усунення та недопущення цих проблем.

Основні напрямки роботи:

- система преміювання за результатами досягнення КПЕ, розроблена і впроваджена в підрозділах комбінату. Для підвищення ефективності система постійно вдосконалюється;

- переліки КПТтО (контрольовані параметри технології та обладнання), розроблені для підвищення якості продукції;

- оптимізація виробничих процесів за допомогою хвиль операційних поліпшень, проведених у підрозділах комбінату;

- системний аналіз причин відхилень співробітниками всіх рівнів з розробкою коригувальних та попереджувальних заходів;

- система подачі пропозицій і робота команд безперервного вдосконалення;

- «Школа виробничих менеджерів» на базі відділу безперервного вдосконалення ПАТ «Запоріжсталь»;

- «5С» – система організації робочого місця, яка значно підвищує ефективність і керованість процесів , покращує корпоративну культуру і піднімає продуктивність праці.

ЕНЕРГОСБЕРЕЖЕННЯ

Один з пріоритетних напрямків діяльності ПАТ «Запоріжсталь» – підвищення енергоефективності та раціональне використання виробничих ресурсів.

Система енергетичного менеджменту комбінату системно проходить сертифікацію на відповідність міжнародному стандарту ISO 50001, що дозволяє досягти суттєвої економії енергоресурсів за рахунок застосування кращої управлінської практики без значних вкладень. Система енергетичного менеджменту дозволяє знижувати собівартість і енергоємність продукції, витрати на енергоносії, удосконалює поводження з відходами та забезпечує виконання вимог щодо зниження викидів парникових газів.

Серед ключових енергозберігаючих проєктів, які успішно впровадив ПАТ «Запоріжсталь», – введення в експлуатацію установки вдування пиловугільного палива, що дозволило комбінату суттєво знизити споживання природного газу в доменному виробництві.

Навесні 2016 ПАТ «Запоріжсталь» спільно з ПрАТ «Запоріжкокс» реалізував проєкт з обміну вторинними газами. На даний момент в аглоцеху, ТЕЦ, цеху гарячої прокатки застосовується більш дешевий аналог природного газу – коксо-доменна і природно-доменна суміш.

У 2017 році в рамках реалізації проєкту з обміну вторинними газами між «Запоріжкоксом» і «Запоріжсталлю», був модернізований регулятор подачі коксового газу котла-утилізатора РК85-1 коксохімічного заводу. Це дозволило збільшити обсяг поставок коксівного газу на «Запоріжсталь» до 8 млн м3 на рік, знизивши споживання природного на 4 млн куб м3 на рік.

Велику увагу на підприємстві приділяють і раціональному використанню електроенергії та інших видів енергоресурсів. Прикладом може служити популярна на підприємстві Система подачі пропозицій. Всі раціональні ідеї запоріжсталівці впроваджують у виробництво, авторів реалізованих проєктів – преміюють.

ІНВЕСТИЦІЇ ТА ІННОВАЦІЇ

ПАТ «Запоріжсталь» веде системну екологічну модернізацію і реконструкцію виробничого обладнання, впроваджує інновації, постійно збільшуючи обсяги і ефективність виробництва, підвищуючи якість продукції, скорочуючи витрати.

Пріоритетними напрямками переобладнання виробництва є:

- енерго- і ресурсозбереження;

- впровадження провідних екологічних технологій на виробництві

- підвищення якості та розширення сортаменту металопродукції;

- підвищення виробництва гарячого і холодного прокату, чавуну і товарних слябів;

З 2012 року на екологічну модернізацію і реконструкцію комбінату направлено понад 16 млрд гривень.

Найбільші інвестиційні проєкти «Запоріжсталі» за 2012-2023 рр.:

Введення в дію базового складу вугілля в комплексі установки ПВП в доменному виробництві. Повний обсяг інвестицій в реалізацію проєкту склав близько 1 млрд грн., Включаючи БСВ – 350 млн грн.

ПАТ «Запоріжсталь» ввів в експлуатацію комплекс переробки шлаків «АМКОМ» для утилізації промислових відходів з метою зниження впливу на навколишнє середовище. Інвестиції близько 30 млн грн. Реконструкція агломашин №1-6 з будівництвом нових ефективних газоочисних установок, що забезпечує очищення повітря від пилу до 50 мг/м3, по сірчистому ангідриду – нижче 400 мг/м3. Інвестиції – понад 1,2 млрд грн.

Введення в експлуатацію нової лінії соляно-кислотного травлення в цеху холодної прокатки № 1, що дозволило повністю ліквідувати викиди парів сірчаної кислоти і скиди комбінату в річку Дніпро від ЦХП. Інвестиції в проєкт – 890 млн грн.

Реалізація проєкту реконструкції ДП-4 з будівництвом нових систем аспірації ливарного двору і підбункерного приміщення. У модернізацію вкладено 950 млн грн.

ПАТ «Запоріжсталь» першим серед промислових підприємств України запровадив сучасну інформаційно-диспетчерську систему управління залізничним транспортом, удосконаливши при цьому систему візуалізації. На реалізацію проєкту комбінат направив близько 600 тис. гривень.

Успішно функціонує на підприємстві і система візуалізації та моніторингу технологічних процесів. Тепер в режимі реального часу контролюються основні виробничі процеси. Інвестиції в проєкт склали близько 5,8 млн грн.

У 2017 році після масштабної реконструкції «Запоріжсталь» запустив до роботи доменну піч № 3. Інвестиції в проєкт становлять понад 1,5 млрд. гривень. При реконструкції доменної печі № 3 застосований метод великовузлового складання за допомогою потужного крану компанії Mammoet вантажопідйомністю 1600 т. Вперше в Україні при реалізації великих інфраструктурних проєктів комбінат «Запоріжсталь» використовував кращу світову практику – створив інтелектуальну модель доменної печі, яка підвищить ефективність реконструкції, скоротить її строки проведення. Інтелектуальна 3D-модель доменної печі на етапі планування дозволила поєднати у одну модель виробничого агрегату понад 15 000 креслень та виявити і усунути понад 11 000 помилок.

Реконструйована доменна піч № 3 ПАТ «Запоріжсталь» оснащена новітньою системою аспірації з приладами безперервного автоматичного контролю, яка відповідає найсуворішим європейським вимогам і забезпечує очистку викидів від пилу до 50 мг/м3.

У пріоритеті екологічної модернізації комбінату – зниження частки викидів, які несуть з собою негативний вплив на навколишнє середовище: пил, сірчистий ангідрид (SO2), інші викиди.

На ПАТ «Запоріжсталь» активно впроваджуються процеси безперервного вдосконалення. Серед реалізованих програм: «Бережливе підприємство», впровадження інструментів «5С», Система подання пропозицій і робота Команд безперервних поліпшень.

СТРУКТУРА ВИРОБНИЦТВА

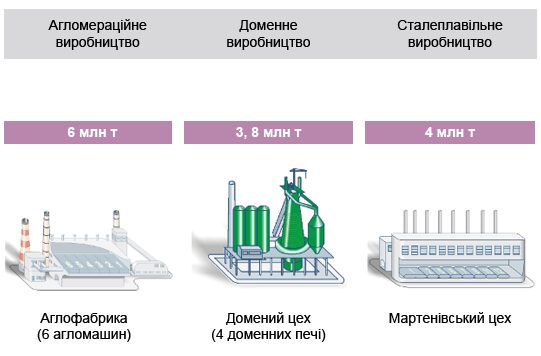

Виробничі потужності «Запоріжсталь»:

- Агломераційний цех (6 агломашин)

- Доменний цех (4 доменні печі)

- Мартенівський цех (7 мартенівських печей і 1 двохванний сталеплавильний агрегат)

- Цех підготовки составів

- Цех гарячої прокатки

- Цех холодної прокатки

- Енергетичні, транспортні підрозділи

У агломераційному цеху комбінату виробляється основний залізорудний агломерат. Практично всі процеси виробництва агломерату автоматизовані.

Доменне виробництво щорічно виплавляє до 4,5 млн. т чавуну/рік. Відмінною особливістю чавуну виробництва «Запоріжсталі» є низький вміст у ньому сірки і фосфору.

Виробництво мартенівського цеху становить близько 4,0 млн. т сталі/рік. Сталь розливається в злитки масою до 18,6 т, які використовуються для виробництва листового прокату.

Цех гарячої прокатки виробляє гарячекатаний прокат в листах і рулонах товщиною від 2,0 до 8,0 мм. Цех оснащений агрегатами для забезпечення постачання прокату в листах і рулонах. Безперервний тонколистовий стан “1680” максимальної виробничою потужністю 3,7 млн т. на рік призначений для виробництва гарячекатаних смуг товщиною 2,0-8,0 мм, шириною 860-1500 мм, масою рулону до 16 т. На трьох профілегибочних агрегатах виробляється більше 500 типорозмірів холодногнутих профілів з вуглецевих і низьколегованих марок сталі товщиною від 1,0 до 8,0 мм і з шириною розгортки профілю до 1440 мм.

Цех холодної прокатки виробляє холоднокатаний плоский прокат товщиною від 0,5 до 2,0 мм, шириною від 850 до 1500 мм в листах завдовжки до 4000 мм і в рулонах масою до 16 т, а також холоднокатану стрічку товщиною від 0,2 до 2,0 мм.

На безперервному чотирьохклітьовому стані «1680», двох одноклітьових реверсивних станах «1680» і «1200» і двох безперервних вузькосмугових чотирьоклітьових станах, двадцятивалковому стані «1700» і двох безперервних вузькосмугових чотирьохклітьових станах «450» і «650» виробляється холоднокатаний прокат з вуглецевої і низьколегованої сталі. Цех оснащений засобами для дресирування, поперечного різання і подовжнього розпуску, що забезпечують поставку холоднокатаного прокату товщиною від 0,2 до 2,0 мм, шириною від 10 до 1500 мм і довжиною листа до 3950 мм, а також рулонів масою до 15 т.

На стані «2800» виробляє холоднокатаний лист товщиною від 1,5 до 5,0 мм, шириною 1000-2300 мм і довжиною до 3500 мм з вуглецевих марок сталі. У складі цеху мається спеціалізоване відділення з виробництва шліфованих і полірованих листів і рулонів. Максимальна виробнича потужність по гарячекатаному прокату – до 3,6 млн. т, по холоднокатаному прокату – 1 млн. т, по холодногнутих профілів – до 500 тис. т.

Побачити як працює підприємство можна у VR-турі по «Запоріжсталі» Шлях сталі.

ІНТЕГРОВАНА СИСТЕМА МЕНЕДЖМЕНТУ

На комбінаті «Запоріжсталь» функціонує Інтегрована система менеджменту якості, охорони праці, екології та енергоефективност (ІСМ), яка відповідає вимогам міжнародних стандартів ISO 9001, ISO 14001, ISO 45001 та ISO 50001.

Сертифікатами відповідності вимог міжнародних стандартів підтверджується досягнення реальних і стійких поліпшень комбінату, як виробника агломерату, чавуну, сталевих слябів з вуглецевих, низьколегованих і легованих сталей, прокату гарячекатаного і холоднокатаного в рулонах і листах, стрічки сталевої, гнутих профілів, жерсті, кисню, азоту та інертних газів. Інтегрована система менеджменту ПАТ «Запоріжсталь» орієнтується на запити і очікування споживачів, персоналу, громадськості, органів влади і прагне до підвищення довгострокової конкурентоспроможності.

Пріоритетними завданнями в цьому напрямку є випуск високоякісної продукції при забезпеченні безпечних умов праці персоналу, мінімізації впливів на навколишнє природне середовище, захист здоров’я населення, яке проживає в регіоні діяльності комбінату і підвищення енергоефективності.

ДІЛОВА ЕТИКА І КОМПЛАЄНС

На підприємствах Групи Метінвест з 2013 року діє Kодекс етики. Цей документ встановлює необхідні етичні норми і стандарти ведення бізнесу, якими щодня керуються у своїй діяльності співробітники Групи. Працівники можуть анонімно повідомляти про будь-які порушення через Лінію довіри.